10 Fragen: O-Ring Datenblätter

Die 10 wichtigsten Fragen zur korrekte Auslegung von O-Ring Datenblätter beantworten wir Ihnen in diesem kurzen Beitrag einfach und verständlich.

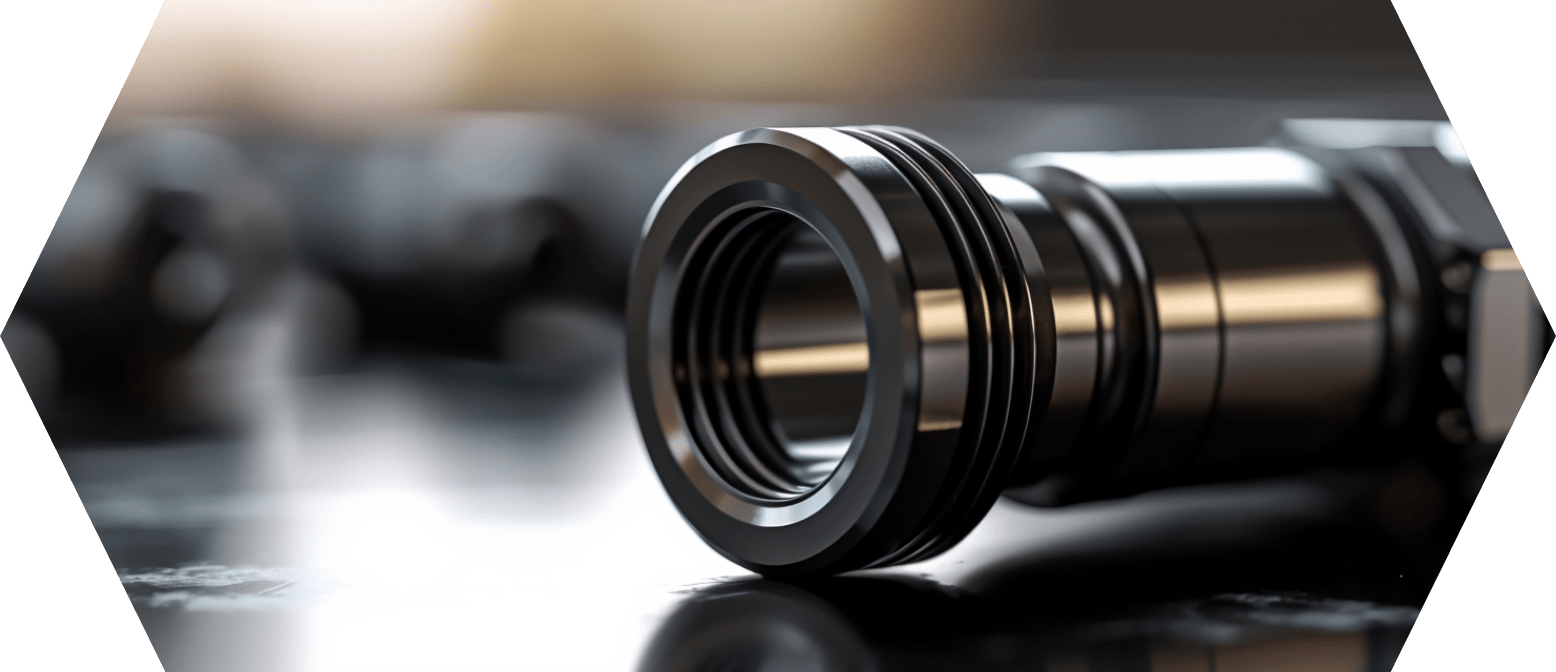

Ein O-Ring ohne elastische Eigenschaften? Das funktioniert nur im Ausnahmefall. O-Ringe benötigen die Gummielastizität, um in die feinen Unebenheiten der Dichtflächen einzufließen. Dafür ist zusätzlich die mechanische Verpressung des O-Rings notwendig.

So stellen sie selbst zwischen nicht optimal mechanisch bearbeiteten Bauteilen die maximale Dichtigkeit her. Ein elastisches Verhalten ist auch gefragt, wenn etwa plötzliche Druckstöße die Position der Dichtflächen zueinander verändern.

Korrekte Herstellung und Lagerung vorausgesetzt, verfügen Elastomer-O-Ringe beim Einbau über die notwendige Rückstellkraft, um nach der Entlastung vom Druck selbständig wieder ihre Ausgangsform anzunehmen. Doch im Betrieb können extreme Temperaturen und schädliche Medien diese Fähigkeit stark reduzieren.

Dann tritt eine bleibende Verformung ein, die die Lebensdauer der Abdichtung stark begrenzt.

Ist der O-Ring dauerhaft verformt, dann hat er sich an eine statische Position im Dichtungssystem angepasst. Diese ist durch die Verpressung des Querschnitts zwischen den Dichtflächen vorgegeben.

Zusätzlich kann ein Medium wie Kühlwasser oder Hydrauliköl Druck auf das Dichtungselement ausüben. Auch dies bestimmt die Positionierung des O-Rings im Dichtspalt und kann eine weitere Verformung seines Querschnitts hervorrufen.

Ändern sich die Druckverhältnisse, dann hat ein elastischer O-Ring die Neigung, wieder in seine ursprüngliche Geometrie und Abmessungen zurückzukehren.

Diese wird bei der Vernetzung der Polymermoleküle während des Formgebungsprozesses festgelegt. Bei einer kraftinduzierten Dehnung werden die Moleküle gestreckt. Fällt die Kraft weg, nehmen die Moleküle wieder ihre ursprüngliche Positionierung zueinander ein. Dafür verantwortlich sind entropische Prozesse.

Löst sich beispielsweise die Verschraubung des Deckels bei einer Flanschdichtung, dann lässt der Druck auf den O-Ring nach. Die axiale Verpressung des Querschnitts zwischen den Dichtflächen reduziert sich.

Aus der aufgezwungenen ovalen Form muss der Querschnitt des O-Ring möglichst in die Runde Form zurückkehren. So füllt er den vergrößerten Raum zwischen der Nut im Gehäuse und dem Flanschdeckel aus.

Bei dynamischen Anwendungen kommt es noch viel schneller zu Änderungen im Dichtungssystem. Hier ist die Anordnung der abzudichtenden Bauteile weniger fix.

Es kommt daher ständig zu Änderungen der Kräfte, die auf den O-Ring wirken. Wie gut er sich an die Druckbedingungen anpasst, entscheidet über die Dichtigkeit der Verbindung. In der Prozessindustrie, wo chemische und pharmazeutische Produkte hergestellt werden, finden sich dazu oft wechselnde Druckbedingungen.

Flüssigkeiten und Gase werden mit sehr hohen Maximaldrücken beaufschlagt, die jedoch sehr schnell wieder abfallen können. Auch dies muss der O-Ring abfedern.

Wenn eine bleibende Verformung eintritt, kann der O-Ring genau das oft nicht mehr. Dann fällt der Druck ab, ohne dass der O-Ring in seine Ausgangsform zurückkehrt.

Im Fall der Flanschdichtung mit sich lockernder Verschraubung entspannt sich der Querschnitt nicht ausreichend, um den vergrößerten Dichtspalt zu verschließen. Es kommt zu einem Leck. Eine geringere bleibende Verformung spricht generell für eine höhere Qualität des O-Ring-Werkstoffes.

Die Fähigkeit eines O-Rings, nach Druckentlastung in die Ausgangsform zurückzukehren, misst der Druckverformungsrest (DVR). Dabei handelt es sich um eine wichtige materialabhängige Kennzahl. Sie findet sich immer im Datenblatt eines O-Ring-Werkstoffes.

Je höher der Druckverformungsrest ausfällt, desto stärker wird die Dichtung auch von einer vorübergehenden Druckbeanspruchung beeinflusst. Der O-Ring behält dann dauerhaft eine plastische Verformung zurück.

Der Techniker ermittelt den Druckverformungsrest auf diese Weise: Der Querschnitt des O-Rings wird durch ein Gewicht um 25 Prozent verpresst.

Das kann in temperierter Luft geschehen, jedoch genauso an allen anderen relevanten Kontaktmedien. Denn Temperatur und Medien haben einen Einfluss auf den Druckverformungsrest. Auf diese Weise können Labore zusätzlich die Einflüsse von Quellung oder Extraktion auf den Druckverformungsrest mit auswerten.

Die Angabe im Werkstoffdatenblatt bezieht sich jedoch auf die Lagerung an beheizter Luft in einem Wärmeschrank. Nach dem Entlasten erhält die Probe Zeit, um sich wieder zu entspannen.

Nun kann gemessen werden, in welchem Maß der O-Ring-Querschnitt seine ursprüngliche runde Form wieder angenommen hat. Bei der Auslegung einer Dichtung ist es wichtig, den Druckverformungsrests im entsprechenden Kontaktmedium ist zu berücksichtigen.

Das verdeutlicht das Beispiel EPDM: An Luft zeigt das Material schon bei 150 °C hohe bleibende Verformungen. O-Ringe aus EPDM sind jedoch sehr gut für den Einsatz mit Heißwasser und Dampf geeignet. Hier behalten die Dichtungen auch bei höheren Temperaturen eine geringe bleibende Verformung bei.

Daran erkennen Techniker bei der Schadensanalyse beispielsweise die bleibende Verformung: Beim Ausbau einer innendichtenden Kolbendichtung fällt die fehlende radiale Anpresskraft auf Dichtfläche auf. Dann hat der O-Ring die durch das Übermaß des Kolbens bewirkte Formänderung dauerhaft angenommen.

Der Mechanismus hinter dem Verlust der Elastizität ist stets dieser: Unter Einwirkung der Umweltbedingungen gehen Verbindungen in der molekularen Struktur des Polymers verloren. Gleichzeitig können hohe Temperaturen zu einer Nachvernetzung führen.

Dabei bilden die Moleküle weitere Bindungen, die die Steifigkeit des Materials erhöhen. Bleibende Verformungen ergeben sich nicht nur in heißen Umgebungen. Daneben kann Kälte solch eine Reaktion des Werkstoffs hervorrufen. Anders als bei den übrigen Ursachen ist die bleibende Verformung hier jedoch durch erneutes Erwärmen reversibel.

Die Elastizität eines O-Rings hängt von Materialseite von Basispolymer, Werkstoffrezeptur und ausreichender Vulkanisation ab. Doch auch die Auslegung der Nut und die Betriebsparameter können zu einem Versagen durch bleibende Verformung beitragen.

Ein zu klein dimensionierter Einbauraum führt beispielsweise zu einer sehr hohen Verpressung des O-Ring-Querschnitts. Der allgemeine Sollbereich liegt zwischen 15 und 30 Prozent. Bei bestimmten Werkstoffen weichen die Empfehlungen aber ab. So auch beim Material FFKM, das geringere Verpressungen erfordert.

Wichtig zu wissen: Bei gleicher prozentualer Verpressung und zunehmender Schnurstärke wachsen die Verformungskräfte an. Der Effekt einer größeren Schnurstärke muss also durch geringere Verpressungen kompensiert werden.

Daneben kann die Kombination aus Temperaturen, Druck und aggressiven Medien in ungünstigen Fällen schnell zu einer bleibenden Verformung führen. Bei nicht sachgemäßer Lagerung können O-Ringe bereits mit bleibender Verformung verbaut werden. Deswegen ist eine zentrale Lagerhaltung für O-Ringe stets zu bevorzugen. Hier können optimale Bedingungen geschaffen werden.

Dazu gehört neben der Vermeidung einer vorzeitigen Alterung auch der Ausschluss ungewollter Druckbelastungen. In der Werkstatt kommt es schnell dazu, dass Werkzeuge oder Material aus Versehen auf einem O-Ring landen und diesen dauerhaft verformen.

Die bleibende Verformung gibt zwar darüber Aufschluss, wie gut das elastische Rückstellvermögen eines O-Rings erhalten ist. Wie lange ein O-Ring mit bleibender Verformung die Dichtheit aufrechterhält, hängt jedoch vom individuellen Dichtungssystem ab.

So können in manchen Fällen O-Ringe mit bleibender Verformung von 80 Prozent noch dicht sein, während andere Dichtungen bereits bei deutlich geringerer permanenter Formänderung ausfallen.

Es hängt also vom gesamten Dichtungssystem ab, wie wirksam eine bleibende Verformung ausgeschlossen werden muss. Bei der Gestaltung müssen die Ingenieure eine Vielzahl sich gegenseitig beeinflussender Faktoren beachten.

Ist die Dichtstelle gegeben, kommt zuerst der O-Ring selbst auf den Prüfstand. Über die Materialauswahl, also verschiedene Basispolymere und Compounds kann eine möglichst gute Passung zwischen O-Ring und Betriebsbedingungen erzielt werden. Hier spielen etwa Härte und Medienbeständigkeiten bei gleichzeitiger Temperatureinwirkung eine wichtige Rolle.

Außerdem sind Verbesserungen bei der Qualität möglich. Denn nur wenn ein O-Ring bei der Vulkanisation optimal vernetzt wird, hält er auch die Angaben zum Druckverformungsrest ein. Qualitätskontrollen stellen sicher, dass die O-Ringe den Spezifikationen entsprechen.

Reicht das nicht aus, um ein stabiles Dichtsystem herzustellen, dann folgen meist deutlich aufwendigere Maßnahmen. Je nach Art und Größe der technischen Anlage lassen sich Einbaunuten nacharbeiten, um die Verpressung des O-Ring-Querschnitts zu optimieren.

Dies kann im Rahmen einer geplanten Wartung erfolgen, was die Ausfallzeit begrenzt. Besonders aufwendig gestaltet sich oft die Verbesserung der Betriebsbedingungen an der Dichtstelle. Temperatur und Druck von Prozessmedien lassen sich meist nicht ohne weiteres verändern.

Ähnliches gilt für reibungsbedingte Wärmeentwicklung an der Dichtstelle.

„Ich bin überzeugt davon, dass wir unser Wissen mit der Welt teilen sollten. Ich hoffe, dass ich alle Ihre Fragen beantworten konnte. Sollten Sie noch Fragen haben, dann können Sie sich jederzeit gerne bei uns melden. Wir helfen Ihnen gerne weiter.“

Herr der O-Ringe

Autor der Dichtungsakademie

Die 10 wichtigsten Fragen zur korrekte Auslegung von O-Ring Datenblätter beantworten wir Ihnen in diesem kurzen Beitrag einfach und verständlich.

Die 10 wichtigsten Fragen zur korrekte Auslegung von O-Ring Nuten beantworten wir Ihnen in diesem kurzen Beitrag einfach und verständlich.

Die 10 wichtigsten Fragen zur korrekte Lagerung von O-Ringen beantworten wir Ihnen in diesem kurzen Beitrag einfach und verständlich.