Flanschdichtung

Flanschdichtung: Alles was Sie wissen müssen

Flanschdichtungen sind ein unverzichtbarer Bestandteil in vielen industriellen Anwendungen. Sie dienen dazu, die Verbindungsstellen zwischen zwei Flanschen abzudichten, um das Austreten von Flüssigkeiten oder Gasen zu verhindern.

Die Geschichte der Flanschdichtungen reicht weit zurück und spiegelt die Entwicklung der industriellen Revolution wider. Ursprünglich aus einfachen Materialien wie Hanf gefertigt, haben sie sich zu hochentwickelten Komponenten mit spezifischen Eigenschaften für diverse Anwendungen entwickelt.

Die Funktion von Flanschdichtungen ist es, die Integrität von Rohrleitungssystemen zu gewährleisten. Sie spielen eine wesentliche Rolle in Branchen wie der Petrochemie, dem Maschinenbau und in Kraftwerken.

Ein entscheidender Aspekt der Flanschdichtungen ist ihre Fähigkeit, verschiedenen Druckniveaus, chemischen Eigenschaften der transportierten Medien und Temperaturbedingungen standzuhalten.

Wichtige Fakten:

- Materialvielfalt: Moderne Flanschdichtungen werden aus einer Vielzahl von Materialien hergestellt, einschließlich Gummi, Kunststoff, Metall und speziellen Verbundmaterialien.

- Anwendungsbereiche: Sie finden Verwendung in vielen Industriezweigen, von der Wasser- und Abwasserbehandlung bis hin zur Raumfahrttechnik.

- Sicherheitsrelevanz: Ihre Bedeutung für die Sicherheit in industriellen Anlagen kann nicht hoch genug eingeschätzt werden.

Durch ihre Vielseitigkeit und Wichtigkeit sind Flanschdichtungen ein faszinierendes Thema, das ein tiefgehendes Verständnis für ihre Auswahl, Anwendung und Wartung erfordert.

O-RINGE SCHNELL UND EINFACH ANFRAGEN?

Nahezu jede Abmessung lieferbar

Angebot in Rekordzeit erhalten

Keine Mindestbestellmengen oder Mindestpositionswerte

Ein Ansprechpartner für alle Anliegen

#1 Flanschdichtung - Grundlagen und Wichtigkeit

Flanschdichtungen, essenzielle Komponenten in zahlreichen Industriesektoren, spielen eine entscheidende Rolle bei der Gewährleistung der Integrität und Sicherheit von Rohrleitungssystemen.

Diese Dichtungen, die zwischen zwei Flanschen angebracht werden, verhindern das Austreten von Flüssigkeiten und Gasen, wodurch sie eine kritische Funktion in verschiedenen Anwendungsgebieten erfüllen.

Geschichte und Entwicklung

Die Entwicklung der Flanschdichtungen ist eng mit dem Fortschritt der industriellen Technologien verknüpft.

Ursprünglich aus einfachen Materialien wie Hanf gefertigt, haben sie sich im Laufe der Zeit zu komplexen und hochspezialisierten Komponenten entwickelt, die aus einer Vielzahl von Materialien hergestellt werden können.

Funktion und Bedeutung

Die Hauptfunktion einer Flanschdichtung ist die Schaffung einer sicheren und dichten Verbindung zwischen zwei Rohrflanschen.

Dies ist besonders wichtig in Industrien, in denen Sicherheit und Zuverlässigkeit oberste Priorität haben, wie beispielsweise in der Petrochemie, im Maschinenbau und in Kraftwerken.

Flanschdichtungen müssen in der Lage sein, verschiedenen Umgebungsbedingungen wie Druck, Temperatur und chemischer Belastung standzuhalten.

Vielfältige Anwendungen

Flanschdichtungen finden in einer breiten Palette von Anwendungen Verwendung, von der Wasser- und Abwasserbehandlung bis hin zur Luft- und Raumfahrt. Ihre Flexibilität und Anpassungsfähigkeit an verschiedene Bedingungen machen sie zu einem unverzichtbaren Bestandteil in vielen technischen Systemen.

Sicherheitsaspekt

Die Sicherheitsrelevanz von Flanschdichtungen kann nicht genug betont werden. Sie sind entscheidend für die Verhinderung von Leckagen, die zu Umweltschäden, Betriebsausfällen und in extremen Fällen zu schweren Unfällen führen können.

#2 Verschiedene Arten von Flanschdichtungen und ihre Eigenschaften

Bei der Montage von Flanschdichtungen ist besondere Sorgfalt geboten, um eine zuverlässige Abdichtung und Betriebssicherheit zu gewährleisten.

Einige Dichtungstypen erfordern aufgrund ihrer spezifischen Eigenschaften und Anwendungsbereiche eine besonders sorgsame Montage und korrektes Anziehen. Hier sind einige Dichtungstypen, die eine besonders sorgsame Montage benötigen:

1. Spiralwunddichtungen

- Eigenschaften: Bestehen aus einem metallischen Windungsstreifen und einem weicheren Füllmaterial (oft Graphit oder PTFE).

- Besonderheit: Neigen dazu, bei unsachgemäßer Handhabung beschädigt zu werden, da das weiche Füllmaterial durch zu hohen Druck verdrängt werden kann.

- Montage: Erfordert gleichmäßiges und kontrolliertes Anziehen, um eine gleichmäßige Kompression zu erreichen.

2. Metallische Flachdichtungen (z. B. Edelstahl, Aluminium)

- Eigenschaften: Bestehen aus starren Metallen und werden in Hochdruck- und Hochtemperaturanwendungen verwendet.

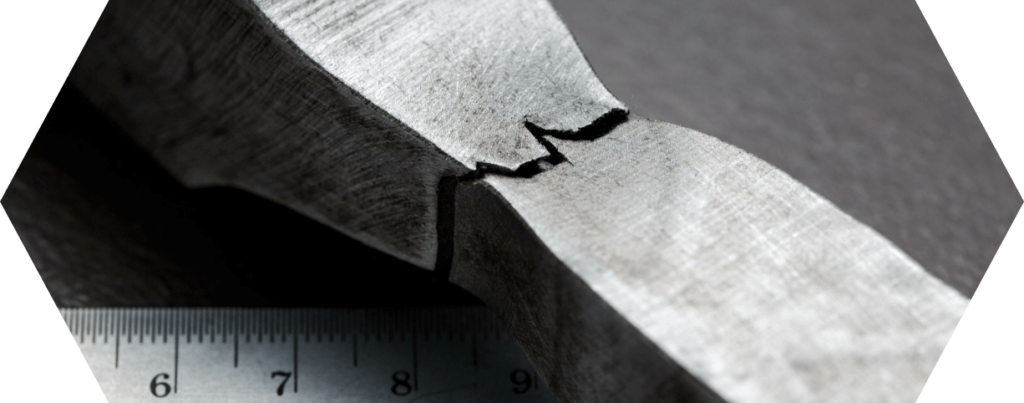

- Besonderheit: Ein zu hohes Anzugsdrehmoment kann zu Verformungen und Rissen führen.

- Montage: Erfordert exakte Anzugsmomente, um eine Überbeanspruchung zu vermeiden.

3. PTFE-Dichtungen

- Eigenschaften: Chemisch beständig, aber relativ weich und empfindlich gegen Überkompression.

- Besonderheit: PTFE kann bei Überbeanspruchung fließen und seine Dichtungseigenschaften verlieren.

- Montage: Vorsichtiges Anziehen ist erforderlich, um eine angemessene Dichtung ohne Materialverdrängung zu gewährleisten.

4. Nicht-asbesthaltige Faserdichtungen

- Eigenschaften: Besteht aus komprimierten Fasermaterialien, oft mit Bindemitteln und Füllstoffen.

- Besonderheit: Kann bei unsachgemäßer Handhabung leicht beschädigt werden und ihre Dichtungsfähigkeit verlieren.

- Montage: Gleichmäßiges Anziehen unter Berücksichtigung der spezifischen Dichtungsstärke und -materialien.

5. Gummidichtungen

- Eigenschaften: Elastisch und flexibel, aber empfindlich gegenüber übermäßiger Kompression.

- Besonderheit: Zu starkes Anziehen kann zu einer Verformung und zum Verlust der elastischen Eigenschaften führen.

- Montage: Erfordert ein kontrolliertes Anziehen, um die Elastizität der Dichtung zu erhalten.

Für alle diese Dichtungstypen ist es entscheidend, die Herstellerangaben genau zu befolgen und spezifische Drehmomente und Montageanweisungen zu beachten. Die Verwendung von Drehmomentschlüsseln und eine kreuzweise Anzugsmethode sind allgemein empfohlene Praktiken, um eine gleichmäßige Verteilung des Drucks auf die Dichtung sicherzustellen.

| Dichtungstyp | Druckbereich | Temperaturbereich | Kosten | Anwendungsbereiche |

|---|---|---|---|---|

| Metallisch | Hoch | Hoch | Höher | Petrochemie, Kraftwerke |

| Nicht-Metallisch | Niedrig | Niedrig bis Mittel | Niedriger | Lebensmittelindustrie, Wasseraufbereitung |

| Spiralwund | Mittel bis Hoch | Mittel bis Hoch | Mittel | Öl- und Gasindustrie |

| Gummi | Niedrig | Niedrig bis Mittel | Niedriger | Allgemeine Industrie |

| Kunststoff | Niedrig bis Mittel | Mittel | Mittel | Chemische Industrie |

#3 Auswahlkriterien für die perfekte Flanschdichtung

Die Auswahl der passenden Flanschdichtung ist entscheidend für die Sicherheit und Effizienz industrieller Anlagen.

Es gibt mehrere Faktoren, die bei der Auswahl einer Flanschdichtung berücksichtigt werden müssen, um sicherzustellen, dass sie optimal zu den Anforderungen der jeweiligen Anwendung passt.

Materialauswahl und chemische Beständigkeit

- Materialien: Die Auswahl des richtigen Materials hängt von der Art der Flüssigkeiten oder Gase ab, die in den Rohrleitungen transportiert werden. Beispielsweise erfordern korrosive Chemikalien eine Dichtung mit hoher chemischer Beständigkeit, wie PTFE.

- Chemische Beständigkeit: Die Dichtung muss gegen die spezifischen Chemikalien, mit denen sie in Kontakt kommt, beständig sein, um Korrosion und Materialabbau zu vermeiden.

Temperatur- und Druckbeständigkeit

- Temperaturbereich: Die Dichtung muss für den Betriebstemperaturbereich der Anwendung geeignet sein. Hochtemperaturanwendungen erfordern beispielsweise metallische oder spezielle Hochtemperatur-Dichtungen.

- Druckbereich: Die maximale Druckbelastung, der die Dichtung ausgesetzt ist, bestimmt die Wahl des Dichtungstyps. Hochdruckanwendungen benötigen robustere, oft metallische Dichtungen.

Flanschtyp und -größe

- Flanschkompatibilität: Die Dichtung muss genau zum Flanschtyp und seiner Größe passen. Dies beinhaltet die Berücksichtigung der Flanschgeometrie, der Schraubenverteilung und des Dichtungssitzes.

- Größenanpassung: Eine korrekte Größenanpassung ist für die Abdichtungseffizienz unerlässlich. Eine zu große oder zu kleine Dichtung kann zu Undichtigkeiten führen.

Checkliste für die Auswahl

- Bestimmen Sie die chemische Verträglichkeit: Stellen Sie sicher, dass das Dichtungsmaterial mit den transportierten Medien kompatibel ist.

- Ermitteln Sie den benötigten Temperatur- und Druckbereich: Wählen Sie eine Dichtung, die den Betriebsbedingungen standhalten kann.

- Prüfen Sie die Flanschspezifikationen: Achten Sie auf die genaue Passform und Größe für Ihren spezifischen Flansch.

- Berücksichtigen Sie die Umgebungsbedingungen: Stellen Sie sicher, dass die Dichtung auch unter den vorherrschenden Umgebungsbedingungen funktionsfähig bleibt.

Durch die sorgfältige Berücksichtigung dieser Faktoren können Sie sicherstellen, dass Sie die optimale Flanschdichtung für Ihre spezifischen Anforderungen auswählen. Die richtige Wahl trägt maßgeblich zur Sicherheit, Effizienz und Langlebigkeit Ihrer Anlagen bei.

| Dichtungstyp | Materialien | Temperaturbereich | Druckbeständigkeit | Kosten | Hauptanwendungen | Besondere Eigenschaften |

|---|---|---|---|---|---|---|

| Metallische Dichtungen | Stahl, Edelstahl, andere Metalle | Sehr hoch (bis zu 1.000°C) | Sehr hoch (über 250 bar) | Höher | Petrochemie, Kraftwerke, Hochtemperatur-Anlagen | Hohe Festigkeit, Langlebigkeit, geeignet für extreme Bedingungen |

| Nicht-Metallische Dichtungen | Gummi, PTFE, Graphit | Niedrig bis Mittel (bis zu 250°C) | Niedrig bis Mittel (bis zu 100 bar) | Niedriger | Lebensmittelindustrie, Wasseraufbereitung, allgemeine Industrie | Flexibilität, gute chemische Beständigkeit, kosteneffizient |

| Spiralwunddichtungen | Metallischer Windungsstreifen, Graphit/PTFE Füllmaterial | Mittel bis Hoch (bis zu 700°C) | Mittel bis Hoch (bis zu 200 bar) | Mittel | Öl- und Gasindustrie, Energieerzeugung, Schwerindustrie | Anpassungsfähig an Druckschwankungen, robust, vielseitige Einsatzmöglichkeiten |

| Gummi-Dichtungen | Nitril, Neopren, EPDM | Niedrig bis Mittel (bis zu 150°C) | Niedrig (bis zu 25 bar) | Niedriger | Sanitär, HVAC, Fahrzeugbau | Elastizität, gute Abdichtung bei geringem Druck, Witterungsbeständigkeit |

| Kunststoffdichtungen (z.B. PTFE) | PTFE, Teflon | Niedrig bis Hoch (bis zu 260°C) | Niedrig bis Mittel (bis zu 100 bar) | Mittel | Chemische Industrie, Pharmazeutische Industrie | Hervorragende chemische Beständigkeit, niedrige Reibung, temperaturbeständig |

#4 Übersicht über die verschiedenen Flanschtypen

Flansche sind ein wesentlicher Bestandteil vieler Rohrleitungssysteme und dienen der Verbindung von Rohrleitungen, Ventilen, Pumpen und anderen Komponenten.

Es gibt verschiedene Flanschtypen, die sich in ihrer Konstruktion, ihren Einsatzbereichen und ihren spezifischen Eigenschaften unterscheiden. Hier sind einige der gängigsten Flanschtypen, ihre Unterscheidungsmerkmale und typische Anwendungsgebiete:

1. Vorschweißflansche

- Merkmale: Haben einen langen, sich verjüngenden Hals, der an das Rohr angeschweißt wird.

- Einsatzbereiche: Häufig in Hochdruck- und Hochtemperaturanwendungen, wie in der Petrochemie und im Kraftwerksbau.

- Vorteile: Starke und dichte Verbindung, gut geeignet für wechselnde Belastungen.

2. Aufschweißflansche

- Merkmale: Werden über das Rohrende geschoben und an diesem angeschweißt.

- Einsatzbereiche: Eingesetzt in Anlagen mit geringerem Druck und Temperatur, wie Wasserversorgung und Heizungssysteme.

- Vorteile: Einfachere Montage und niedrigere Kosten als Vorschweißflansche.

3. Blindflansche

- Merkmale: Haben keine Bohrung und werden verwendet, um das Ende einer Rohrleitung zu verschließen.

- Einsatzbereiche: Überall dort, wo Rohrleitungen temporär oder dauerhaft verschlossen werden müssen.

- Vorteile: Ermöglichen einfachen Zugang für Inspektionen und Reparaturen.

4. Lap Joint Flansche

- Merkmale: Bestehen aus zwei Teilen, einem Ring und einem Flansch, die überlappt werden.

- Einsatzbereiche: Ideal für Anwendungen, bei denen häufige Demontage erforderlich ist, wie in Systemen mit korrosiven Medien.

- Vorteile: Einfacher Austausch der Dichtung ohne Bewegung der Rohrleitung.

5. Gewindeflansche

- Merkmale: Haben ein Innengewinde, in das das Rohr eingeschraubt wird.

- Einsatzbereiche: In Anwendungen, in denen Schweißen unpraktisch ist, wie bei bestimmten chemischen Prozessen.

- Vorteile: Einfache Installation ohne Schweißen.

6. Socket-Weld Flansche

- Merkmale: Das Rohr wird in eine Aussparung im Flansch eingefügt und angeschweißt.

- Einsatzbereiche: In kleineren Rohrleitungen mit hohen Druckanforderungen.

- Vorteile: Gute Festigkeit und Leckbeständigkeit.

7. Orifice Flansche

- Merkmale: Speziell für Durchflussmessungen konzipiert, oft mit Messinstrumenten verbunden.

- Einsatzbereiche: In Systemen, in denen Durchflussmessungen wichtig sind, wie in Öl- und Gasleitungen.

- Vorteile: Ermöglichen genaue Messungen und einfache Wartung der Messgeräte.

Jeder Flanschtyp hat seine spezifischen Vorteile und wird je nach den Anforderungen der jeweiligen Anwendung ausgewählt.

Die Auswahl hängt von Faktoren wie Druckniveau, Temperatur, Medium, notwendiger Festigkeit und Montage- bzw. Wartungsanforderungen ab.

#5 Anleitung zur Montage und Wartung von Flanschdichtungen

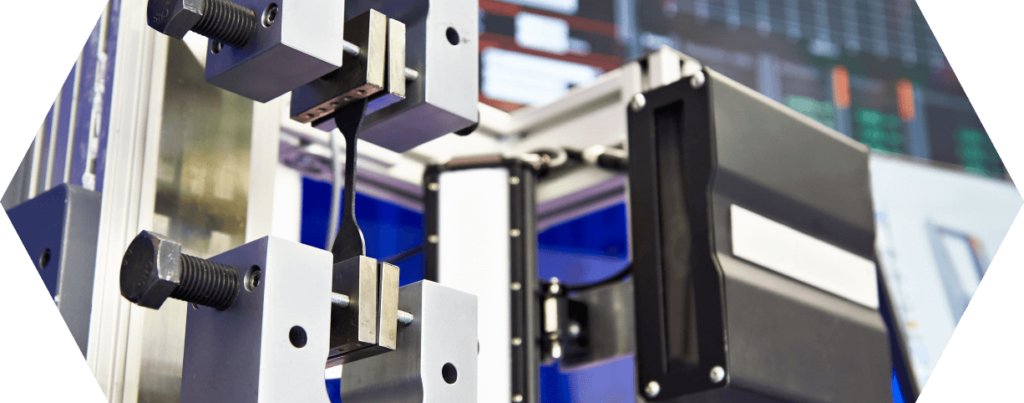

Eine korrekte Montage und regelmäßige Wartung sind entscheidend, um die Funktionsfähigkeit und Langlebigkeit von Flanschdichtungen zu gewährleisten.

In diesem Kapitel werden wir uns mit den besten Praktiken für die Installation und Pflege dieser wichtigen Komponenten befassen.

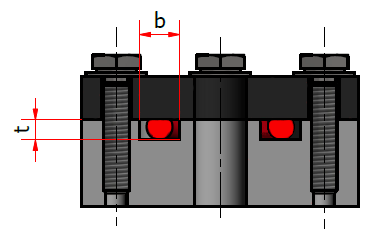

Richtige Anziehreihenfolge

- Eine kreuzweise Anziehreihenfolge ist wichtig, um eine gleichmäßige Verteilung des Drucks über die gesamte Dichtung zu gewährleisten.

- Tipp: Beginnen Sie mit der Schraube in der 12-Uhr-Position, gehen Sie dann zur 6-Uhr-Position, gefolgt von 3 Uhr und 9 Uhr. Fahren Sie in diesem Muster fort, bis alle Schrauben angezogen sind.

Vermeidung von Übermäßigem Anziehen

- Übermäßiges Anziehen der Schrauben kann die Dichtung beschädigen, ihre Lebensdauer verkürzen und sogar zu Leckagen führen. Dies passiert, weil der übermäßige Druck das Material der Dichtung übermäßig komprimiert oder verformt.

- Tipp: Verwenden Sie ein Drehmomentschlüssel, um die Schrauben mit dem vom Hersteller empfohlenen Drehmoment anzuziehen. Dies stellt sicher, dass Sie genau den richtigen Druck ausüben.

Schrauben und Ihre Drehmomente für Flanschdichtungen

Diese Tabelle bietet eine Orientierungshilfe für die gängigen Schraubengrößen und ihre entsprechenden Drehmomente bei der Montage von Flanschdichtungen.

Die Werte können je nach Material der Schrauben und der spezifischen Anwendungsbedingungen variieren. Es ist ratsam, die Herstellerangaben für genaue Spezifikationen zu konsultieren.

| Schraubengröße | Drehmoment für Stahlschrauben | Drehmoment für Edelstahlschrauben |

|---|---|---|

| M8 (8mm) | 20 – 25 Nm | 15 – 20 Nm |

| M10 (10mm) | 40 – 50 Nm | 30 – 40 Nm |

| M12 (12mm) | 70 – 85 Nm | 55 – 70 Nm |

| M16 (16mm) | 160 – 200 Nm | 120 – 160 Nm |

| M20 (20mm) | 300 – 350 Nm | 230 – 280 Nm |

| M24 (24mm) | 450 – 500 Nm | 340 – 380 Nm |

| M30 (30mm) | 800 – 900 Nm | 600 – 700 Nm |

Hinweise:

- Material der Schrauben: Die Drehmomente variieren je nach Material. Stahlschrauben können in der Regel höhere Drehmomente aufnehmen als Edelstahlschrauben.

- Anwendungsbedingungen: Die angegebenen Werte sind allgemeine Richtlinien. Spezifische Anwendungen, wie hohe Temperaturen oder korrosive Umgebungen, können andere Drehmomente erfordern.

- Dichtungsmaterial: Beachten Sie auch das Material der Flanschdichtung, da einige Materialien empfindlicher auf Druck reagieren und ein angepasstes Drehmoment benötigen.

- Herstellerangaben: Immer die Empfehlungen des Dichtungs- und Schraubenherstellers beachten, um die optimale Leistung und Sicherheit zu gewährleisten.

#6 Optimale Wartung von Flanschdichtungen

Flanschdichtungen sind entscheidende Komponenten in vielen industriellen Systemen, und ihre korrekte Funktion ist für die Betriebssicherheit wesentlich.

Dennoch können im Laufe ihrer Nutzung verschiedene Probleme auftreten. In diesem Kapitel werden wir uns mit einigen häufigen Problemen beschäftigen und Lösungen aufzeigen.

Undichtigkeiten und deren Ursachen

- Ursachen für Undichtigkeiten: Diese können aus einer Reihe von Gründen auftreten, wie etwa ungleichmäßige Flanschoberflächen, falsches Anziehen der Schrauben, Verschleiß der Dichtung oder ungeeignete Dichtungsauswahl.

- Lösungen: Stellen Sie sicher, dass die Flansche eben und sauber sind, ziehen Sie die Schrauben gleichmäßig und mit dem korrekten Drehmoment an und wählen Sie die richtige Dichtung für die spezifischen Betriebsbedingungen aus.

Korrosion und Materialermüdung

- Korrosion: Chemische Reaktionen, insbesondere in aggressiven Umgebungen, können zur Korrosion der Dichtung führen.

- Materialermüdung: Langfristige Belastungen und Temperaturschwankungen können das Material ermüden lassen.

- Gegenmaßnahmen: Wählen Sie Materialien, die für die chemischen und physikalischen Bedingungen geeignet sind, und führen Sie regelmäßige Inspektionen durch, um frühe Anzeichen von Verschleiß oder Schäden zu erkennen.

In welchen Branchen sollten Flanschdichtungen mindestens einmal jährlich gewartet werden? Nachfolgend haben wir einige Beispiele zusammengestellt.

Petrochemische Industrie: In Raffinerien und chemischen Verarbeitungsanlagen, wo Flanschdichtungen oft hohen Temperaturen, korrosiven Chemikalien und hohem Druck ausgesetzt sind.

Kraftwerke: Insbesondere in Kraftwerken, die mit Dampf oder hohen Temperaturen arbeiten, wie Kohle-, Gas- oder Kernkraftwerke, wo ein Versagen der Dichtungen zu schweren Betriebsstörungen oder Sicherheitsrisiken führen kann.

Offshore-Öl- und Gasplattformen: In dieser Umgebung sind die Dichtungen extremen Wetterbedingungen, Salzwasser und hohem Druck ausgesetzt, was regelmäßige Wartung unerlässlich macht.

Hochdruck-Gasleitungen: Hier ist die Integrität der Dichtungen entscheidend, um Gaslecks zu vermeiden, die zu Umweltschäden oder sogar zu Explosionsgefahren führen können.

Pharmazeutische und Lebensmittelindustrie: In diesen Branchen ist die Zuverlässigkeit der Dichtungen wichtig, um Kontaminationen zu verhindern und strenge Hygienestandards zu erfüllen.

Biotechnologische und medizinische Anlagen: Ähnlich wie in der Lebensmittel- und Pharmaindustrie, wo Sterilität und Kontaminationsvermeidung entscheidend sind.

Kritische Wasseraufbereitungsanlagen: In Anlagen, die Trinkwasser oder Abwasser behandeln, wo Leckagen zu Umweltverschmutzung oder Gesundheitsrisiken führen können.

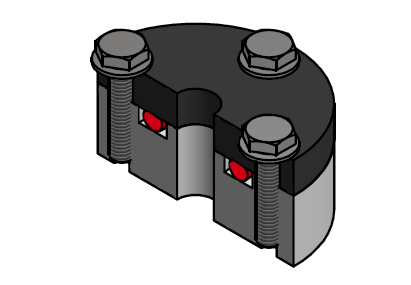

#7 Einsatz von O-Ringen als Flanschdichtung

O-Ringe sind eine beliebte Art von Dichtungen, die in verschiedenen Anwendungen eingesetzt werden, einschließlich als Flanschdichtungen.

Sie unterscheiden sich in Design und Anwendungsbereich von Flachdichtungen. Hier sind die Gründe für die Verwendung von O-Ringen, die Unterschiede zu Flachdichtungen sowie deren Vor- und Nachteile:

Warum werden O-Ringe verwendet?

- Flexibilität und Vielseitigkeit: O-Ringe können sich an verschiedene Oberflächen und Formen anpassen.

- Kosteneffizienz: Sie sind in der Regel kostengünstiger in der Herstellung und im Einsatz als viele andere Dichtungstypen.

- Einfache Installation und Wartung: O-Ringe sind einfach zu installieren und erfordern wenig Wartung.

- Zuverlässigkeit: Bieten eine effektive Abdichtung bei einer Vielzahl von Druck-, Temperatur- und Medienbedingungen.

Wann verwendet man Flachdichtungen und wann O-Ringe?

- Flachdichtungen:

- Einsatz bei größeren Flanschverbindungen, insbesondere wenn eine größere Dichtungsfläche benötigt wird.

- Geeignet für Anwendungen, in denen die Dichtungen hohen Drücken und Temperaturen ausgesetzt sind.

- Oft verwendet in Industrieanlagen und in der Petrochemie.

- O-Ringe:

- Einsatz in kleineren oder komplex geformten Anwendungen, wo eine kompakte und flexible Dichtung benötigt wird.

- Ideal für dynamische Anwendungen, bei denen sich Teile relativ zueinander bewegen.

- Häufig in der Automobilindustrie, in hydraulischen/pneumatischen Systemen und in der Konsumgüterelektronik.

Vor- und Nachteile

O-Ringe

- Vorteile:

- Hohe Dichtigkeit bei einer Vielzahl von Anwendungen.

- Widerstandsfähig gegen viele Chemikalien und Temperaturveränderungen.

- Einfache Montage und geringer Platzbedarf.

- Nachteile:

- Nicht ideal für Anwendungen mit extrem hohen Drücken oder Temperaturen.

- Kann durch scharfe Kanten oder raue Oberflächen beschädigt werden.

- Erfordert präzise Nutabmessungen und Oberflächengüte.

Flachdichtungen

- Vorteile:

- Geeignet für hohe Drücke und Temperaturen.

- Kann größere Unregelmäßigkeiten in den Flanschoberflächen ausgleichen.

- Vielfältige Materialauswahl für unterschiedliche Anforderungen.

- Nachteile:

- Kann komplizierter in der Montage sein.

- Größerer Platzbedarf und potenziell höhere Kosten.

- Kann bei unsachgemäßer Anwendung zu Leckagen führen.

Zusammenfassend hängt die Wahl zwischen O-Ringen und Flachdichtungen von den spezifischen Anforderungen der Anwendung ab, einschließlich Größe, Druck, Temperatur und der Art der Flüssigkeiten oder Gase, die abgedichtet werden sollen.

O-Ringe bieten eine effiziente Lösung für viele Standardanwendungen, während Flachdichtungen für anspruchsvollere, industrielle Anwendungen besser geeignet sein können.

#8 Zukunftstrends und Innovationen in der Flanschdichtungstechnologie

In der Industrie 4.0, die durch Digitalisierung, Vernetzung und den Einsatz von Smart-Technologien gekennzeichnet ist, erfahren auch Flanschdichtungen eine bemerkenswerte Transformation.

Sie werden intelligent und können in Echtzeit Daten sammeln und kommunizieren. Hier sind einige Schlüsselpunkte, wie Flanschdichtungen in der Industrie 4.0 funktionieren und welche Vorteile sie bieten:

Funktionen von Flanschdichtungen in der Industrie 4.0

Integration von Sensoren:

- Moderne Flanschdichtungen können mit Sensoren ausgestattet werden, die verschiedene Parameter wie Druck, Temperatur und möglicherweise chemische Zusammensetzung in Echtzeit überwachen.

- Diese Sensoren können frühzeitig Veränderungen in der Dichtungsleistung erkennen, was eine rechtzeitige Wartung ermöglicht.

Datenübertragung und -analyse:

- Die gesammelten Daten werden an ein zentrales System gesendet, wo sie analysiert werden können, um Muster und potenzielle Probleme zu identifizieren.

- Diese Analyse kann zur Vorhersage von Wartungsbedarf oder zum Erkennen von Betriebsanomalien genutzt werden.

Vernetzung mit anderen Systemkomponenten:

- Flanschdichtungen können Teil eines vernetzten Systems sein, das alle Komponenten einer Anlage umfasst, was eine umfassende Überwachung und Optimierung des Betriebs ermöglicht.

Konkrete Vorteile von Flanschdichtungen in der Industrie 4.0

Verbesserte Wartungsstrategien:

- Durch die Sammlung präziser Betriebsdaten können Wartungsarbeiten von einem reaktiven zu einem proaktiven Ansatz wechseln, basierend auf tatsächlichem Verschleiß und Leistung.

- Dies führt zu einer Reduzierung ungeplanter Ausfallzeiten und einer Verlängerung der Lebensdauer der Dichtungen.

Erhöhte Sicherheit:

- Frühzeitige Erkennung von Problemen wie Undichtigkeiten oder Materialermüdung hilft, potenzielle Sicherheitsrisiken zu minimieren.

- Dies ist besonders wichtig in kritischen und gefährlichen Anwendungen wie in der chemischen oder petrochemischen Industrie.

Energieeffizienz und Ressourcenschonung:

- Durch die Optimierung des Betriebs und die Vermeidung von Leckagen kann der Energieverbrauch gesenkt und der Ressourceneinsatz minimiert werden.

- Durch die Optimierung des Betriebs und die Vermeidung von Leckagen kann der Energieverbrauch gesenkt und der Ressourceneinsatz minimiert werden.

Datenbasierte Entscheidungsfindung:

- Die Verfügbarkeit detaillierter Betriebsdaten ermöglicht es, fundierte Entscheidungen über die Wartung und den Betrieb der Anlage zu treffen.

- Langfristig kann dies zur Optimierung des Gesamtbetriebs und zur Reduzierung von Betriebskosten beitragen.

Integration in Gesamtsysteme:

- Die Möglichkeit, Dichtungsdaten in größere Betriebsmanagementsysteme zu integrieren, ermöglicht eine ganzheitliche Betrachtung und Steuerung des Produktionsprozesses.

Insgesamt ermöglichen intelligente Flanschdichtungen in der Industrie 4.0 eine höhere Betriebseffizienz, verbesserte Sicherheit und eine nachhaltigere Produktionsweise durch fortgeschrittene Überwachung und datengesteuerte Wartungsansätze.

#9 FAQ-Bereich: Flanschdichtung

Zum Abschluss noch einige Antworten auf häufig gestellte Fragen.

#9.1 Was ist eine Flanschdichtung und wofür wird sie verwendet?

Eine Flanschdichtung ist eine spezielle Dichtung, die zwischen zwei Flanschen in Rohrleitungssystemen eingesetzt wird, um eine sichere und leckagefreie Verbindung zu gewährleisten.

Sie sind in vielen Industrien unverzichtbar, wie in der Petrochemie, dem Maschinenbau und in Kraftwerken, um die Integrität von Systemen zu erhalten, indem sie das Austreten von Flüssigkeiten oder Gasen verhindern.

#9.2 Welche Materialien werden für Flanschdichtungen verwendet?

Flanschdichtungen werden aus einer Vielzahl von Materialien hergestellt, darunter Gummi, PTFE (Polytetrafluorethylen), Metalle wie Stahl und Edelstahl, sowie Spezialverbundmaterialien.

Die Materialwahl hängt von der spezifischen Anwendung ab, einschließlich der Temperatur- und Druckbedingungen sowie der chemischen Verträglichkeit mit den transportierten Medien.

#9.3 Wie wählt man die richtige Flanschdichtung aus

Die Auswahl der richtigen Flanschdichtung erfordert die Berücksichtigung mehrerer Faktoren: das Material, das kompatibel mit den transportierten Medien sein muss, den Temperatur- und Druckbereich der Anwendung, die Flanschgröße und -typ sowie die Betriebsbedingungen.

Eine korrekte Auswahl gewährleistet eine effiziente und sichere Funktion des Rohrleitungssystems.

#9.4 Wie wichtig ist die Wartung von Flanschdichtungen?

Die Wartung von Flanschdichtungen ist entscheidend für die Langlebigkeit und Sicherheit von Rohrleitungssystemen.

Regelmäßige Inspektionen helfen, Verschleiß, Beschädigungen oder Undichtigkeiten frühzeitig zu erkennen. Die Wartung umfasst das Überprüfen der Flanschzustände, das gleichmäßige Anziehen der Schrauben und gegebenenfalls den Austausch der Dichtung.

#9.5 Welche Rolle spielen Spiralwunddichtungen in der Industrie?

Spiralwunddichtungen, bestehend aus einem metallischen Windungsstreifen und einem weicheren Füllmaterial, sind besonders wichtig in Industrien, die mit hohen Drücken und Temperaturen arbeiten, wie in der Öl- und Gasindustrie.

Sie bieten eine ausgezeichnete Anpassungsfähigkeit an wechselnde Betriebsbedingungen und sind bekannt für ihre Zuverlässigkeit bei regelmäßigen Druckschwankungen.

#9.6 Wie entwickelt sich die Flanschdichtungstechnologie weiter?

Die Flanschdichtungstechnologie entwickelt sich ständig weiter, mit einem Fokus auf neue Materialien, verbesserte Fertigungstechniken wie 3D-Druck, Nachhaltigkeit und Integration in intelligente Industriesysteme.

Innovationen wie smarte Dichtungen mit integrierten Sensoren bieten Echtzeitdaten und ermöglichen vorausschauende Wartung, was die Sicherheit und Effizienz von industriellen Anlagen erhöht.

#9.7 Wer sind drei Hersteller von Flachdichtungen und Zuschnitten aus Deutschland?

#9.8 Was ist der Unterschied zwischen Flanschdichtung, Kolbendichtung und Stangendichtung?

Flanschdichtung

- Verwendungszweck: Flanschdichtungen werden verwendet, um die Verbindungsstelle zwischen zwei Flanschen in Rohrleitungssystemen abzudichten.

- Funktion: Sie verhindern das Austreten von Flüssigkeiten oder Gasen an der Verbindungsstelle.

- Eigenschaften: Diese Dichtungen müssen Druck, Temperaturschwankungen und manchmal korrosiven Umgebungen standhalten können. Sie können aus verschiedenen Materialien wie Gummi, PTFE, Metall oder Graphit bestehen.

- Einsatzgebiete: Verwendung in vielfältigen Industrien wie Öl- und Gas, Petrochemie, Wasserbehandlung und in der Lebensmittelindustrie.

Kolbendichtung

- Verwendungszweck: Kolbendichtungen sind in hydraulischen oder pneumatischen Zylindern zu finden. Sie dichten den Raum zwischen dem Zylindergehäuse und dem beweglichen Kolben ab.

- Funktion: Sie verhindern das Durchsickern von Flüssigkeit (Hydrauliköl, Luft) von einer Seite des Kolbens auf die andere und ermöglichen so eine effektive Kraftübertragung.

- Eigenschaften: Diese Dichtungen müssen widerstandsfähig gegenüber Druck, Abrieb und gegebenenfalls hohen Temperaturen sein. Oft aus Elastomeren, PTFE oder anderen Polymermaterialien gefertigt.

- Einsatzgebiete: Häufig in Baumaschinen, Automobil-Hydrauliksystemen und in der Fertigungsindustrie.

Stangendichtung

- Verwendungszweck: Stangendichtungen werden in hydraulischen und pneumatischen Zylindern eingesetzt, ähnlich wie Kolbendichtungen, aber sie dichten den Bereich um die Zylinderstange ab.

- Funktion: Verhindern das Austreten von Flüssigkeiten entlang der Zylinderstange nach außen und schützen gleichzeitig den Zylinder vor Verunreinigungen von außen.

- Eigenschaften: Muss Druck, dynamische Bewegung, Abrieb und möglicherweise Umweltfaktoren widerstehen können. Hergestellt aus Materialien wie Polyurethan, Nitrilkautschuk oder PTFE.

- Einsatzgebiete: Einsatz in hydraulischen Pressen, Aufzügen, Landwirtschaftsmaschinen und vielen anderen hydraulisch oder pneumatisch betriebenen Systemen.

„Ich bin überzeugt davon, dass wir unser Wissen mit der Welt teilen sollten. Ich hoffe, dass ich alle Ihre Fragen beantworten konnte. Sollten Sie noch Fragen haben, dann können Sie sich jederzeit gerne bei uns melden. Wir helfen Ihnen gerne weiter.“

Herr der O-Ringe

Autor der Dichtungsakademie