10 Fragen: O-Ring Datenblätter

Die 10 wichtigsten Fragen zur korrekte Auslegung von O-Ring Datenblätter beantworten wir Ihnen in diesem kurzen Beitrag einfach und verständlich.

Ob zur Erleichterung der Montage, Verbesserung der mechanischen Eigenschaften oder zur optischen Unterscheidung von O-Ringen: Die Veredelung von elastomeren Oberflächen spielt eine immer wichtigere Rolle für professionelle Dichtungsanwendungen.

Was in vielen Anwendungsgebieten ein deutliches Potenzial zur Effizienzsteigerung darstellt, bringt aber auch neue Herausforderungen mit sich. Dabei ist es angesichts der Vielzahl von Basispolymeren für den Ingenieur ohnehin nicht einfach, die optimale technische Lösung zu finden.

So komplex ist das Zusammenwirken von mechanischer, thermischer und chemischer Belastung, branchenspezifischen Werkstoffanforderungen sowie der konstruktiven Ausgestaltung der Dichtstelle.

Um die Möglichkeiten der Oberflächenveredelung von O-Ringen optimal einsetzen zu können, muss der Techniker diese aber nicht nur kennen. Auch die frühzeitige Berücksichtigung möglicher Veredelungen während des Auslegungsprozesses wird immer wichtiger.

Das Prinzip der Oberflächenveredelung hat die Elastomertechnik nicht neu erfunden. Wie in der allgemeinen Oberflächentechnik strebt der Ingenieur auch bei Elastomeren die Funktionstrennung zwischen Volumen und Oberfläche des O-Rings an.

Dabei können die Motive für die Veränderung der Oberflächeneigenschaften ganz unterschiedlich sein: Verbesserter mechanischer Schutz des Bauteils, die Verhinderung von Wechselwirkungen zwischen Grenzflächen und optische Erkenn- und Unterscheidbarkeit sind nur Beispiele.

Viele Eigenschaften von O-Ringen lassen sich durch eine gezielte Beeinflussung ihrer Oberfläche noch einmal besser auf den Anwendungszweck abstimmen.

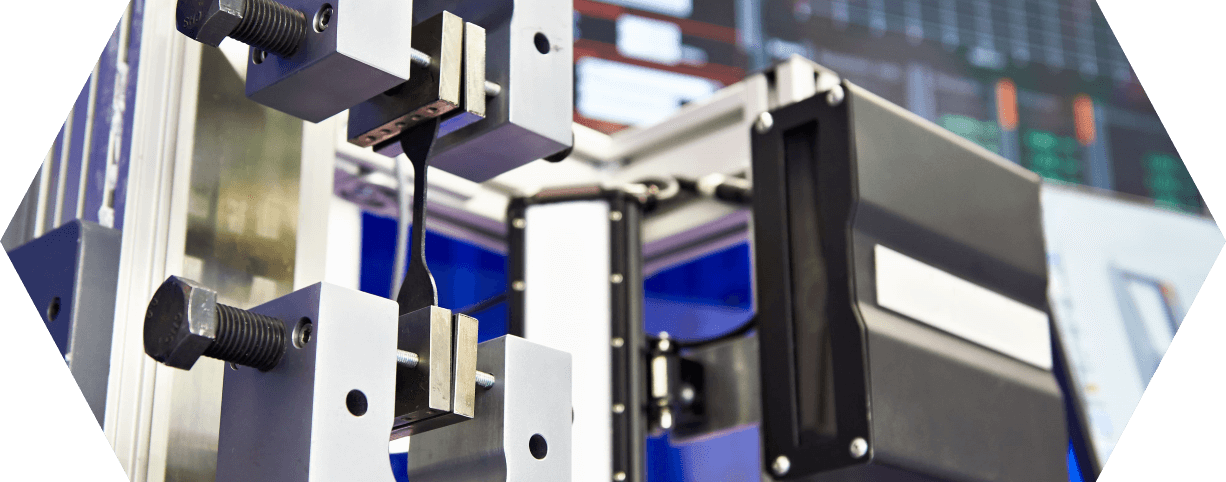

Bei O-Ringen zielen die meisten Anforderungen auf die Oberfläche auf die Verbesserung des Montageverhaltens, die Automatisierbarkeit von Montageprozessen und die Steigerung der Widerstandskraft gegen dynamische Beanspruchung ab. Dabei stellt es die oberste Maxime dar, die technischen Eigenschaften des Elastomerwerkstoffes geringstmöglich zu beeinflussen.

Schließlich sind es genau diese, die die mit der Dichtwirkung die primäre Funktion der Bauteile sicherstellen. Daneben zeichnen sich geeignete Verfahren zur Oberflächenveredelung auch dadurch aus, dass sie die Bauteildimensionen nur wenig beeinflussen.

Verbesserte Gleiteigenschaften der Oberfläche lassen die Montagekräfte deutlich sinken. Damit reduziert sich das Risiko einer mechanischen Schädigung des O-Rings durch übermäßige Dehnung oder Verdrillen. Montageöle und –fette stellen die einfachste Gegenmaßnahme gegen zu hohe Reibung dar.

Sie können aber während der Betriebsphase zu unerwünschten Wechselwirkungen mit den abzudichtenden Bauteilen sorgen. Dabei beeinflussen sie nicht nur das Ergebnis von Dichtheitsprüfungen.

Mit Gleitmitteln kontaminierte Oberflächen lassen sich in der Folge kaum noch fehlerfrei lackieren und auch die Festigkeit von Klebeverbindungen leidet. Darüber hinaus können für den Dichtungswerkstoff ungeeignete Hilfsstoffe das Elastomer beispielsweise durch Auslaugen irreversibel beschädigen. Trockene reibungsmindernde Beschichtungen für O-Ringe verhindern beides: Sie machen den Verbau einfacher und beschädigungssicher, ohne die Funktionalität der Dichtung im Betrieb einzuschränken.

Von der Verringerung der Reibung der O-Ringe profitiert nicht nur die manuelle Montage, auch automatische Prozessschritte für Handling und Positionierung der Dichtungselemente gewinnen substantiell an Zuverlässigkeit. Zu hohe Reibungskoeffzienten der O-Ringe sorgen zum Beispiel regelmäßig zu einer erschwerten automatischen Zuführung zum Montageprozess.

Viele O-Ringe aus Elastomeren in Reinform neigen außerdem zum Verkleben, sodass die Vereinzelung nicht immer gelingt. Auch die statische Aufladung und die Verschmutzung von Anlagenteilen durch lose aufgebrachte Hilfsstoffe sorgen für Probleme.

Die optische Differenzierung von O-Ringen verschiedener Bauarten spielt nicht nur im Wareneingang eine wichtige Rolle.

Auch bei der Montage leistet sie einen wichtigen Beitrag für die Zuverlässigkeit der Montageprozesse. Während es bei Handling und manuellem Verbau vor allem darum geht, Verwechslungen von Dichtungen aus verschiedenen Materialien oder unterschiedlicher Dimensionen sicher zu unterscheiden, kommt bei Prozessen mit höherem Automatisierungsgrad ein weiterer Aspekt dazu.

Viele Anwender sichern die automatische Montage von O-Ringen durch eine kamerabasierte 100%-Überwachung ab. So stellen sie das gewünschte Ergebnis sicher: Am Einbauort soll genau eine Dichtung sitzen. Dabei helfen Farben oder Markierungen auf dem O-Ring. Sie schaffen beispielsweise Abhilfe, wenn eine Kamera Schwierigkeiten mit der Erkennung eines normalerweise schwarzen Dichtringes in einem dunklen Gehäuse hat.

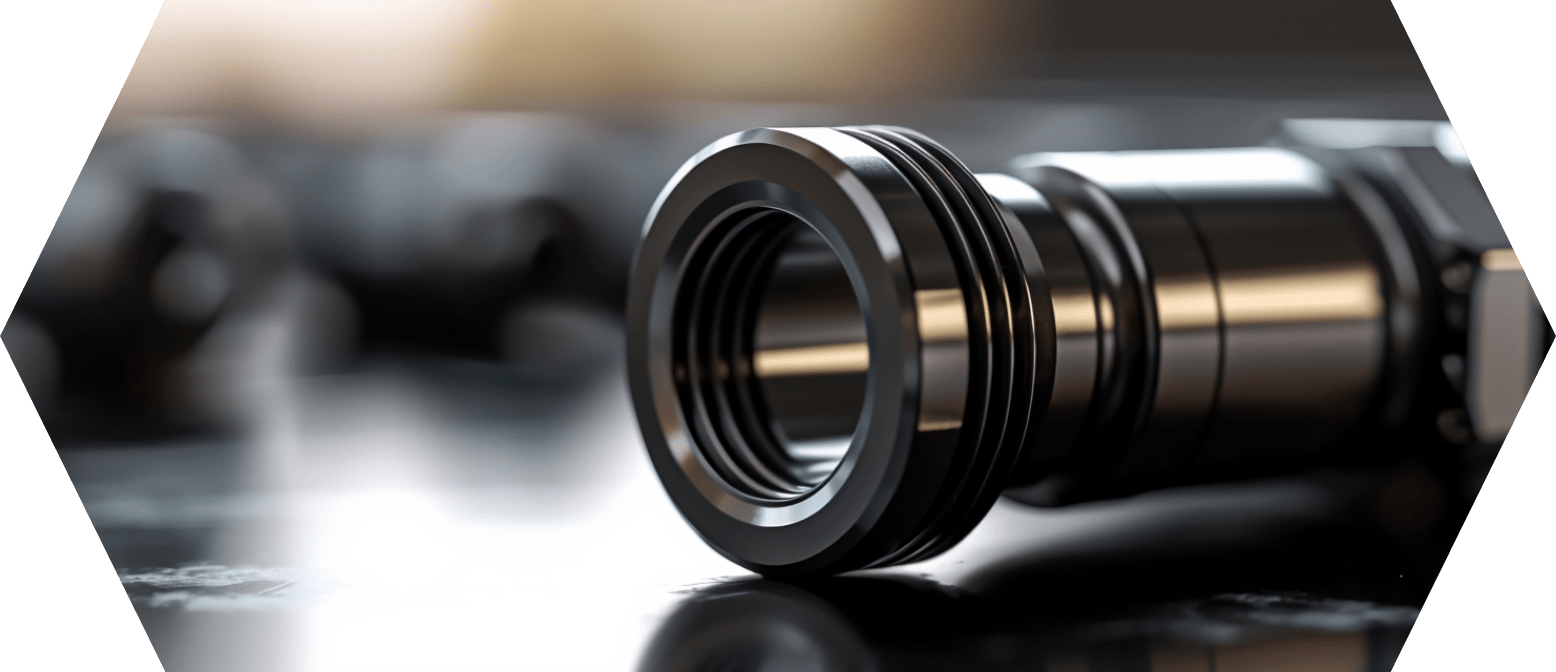

Dass unbehandelte Elastomere zum Anhaften an Grenzflächen neigen, wird auch beim dynamischen Einsatz von O-Ringen als Kolben- oder Stangendichtung zur Herausforderung. Insbesondere während längerer Stillstandszeiten können O-Ringe mit ihren Gegenlaufflächen verkleben.

Löst sich die Verbindung bei der Bewegung wieder, dann kann der sogenannte Stick-Slip- oder Haftgleiteffekt eintreten. Dabei kommt es zum ruckartigen Gleiten der Reibungspartner. Zu der Störung des Bewegungsablaufes kommen unerwünschte Nebeneffekte in Form von erhöhtem Verschleiß und Schall.

Mit der Reduzierung der Reibung sorgen die Ingenieure für einen geringeren Abrieb und präzise Bewegungen.

Eine ursprünglich branchenspezifische Anforderung bezieht sich auf die Sauberkeit der O-Ringe selbst. Der Anspruch, dass nicht nur verwendete Bauteile, sondern auch Werkzeuge und Anlagen frei von lackbenetzungsstörenden Substanzen (LABS) sein müssen, stammt ursprünglich aus der Automobilindustrie.

Ähnliche Vorgaben, teilweise unter Übernahme der ursprünglichen Prüfvorschriften, finden mittlerweile aber auch in vielen anderen Bereichen Anwendung.

Der Hintergrund: O-Ringe im Rohzustand können herstellungsbedingt Fertigungsrückstände und Rezepturbestandteile beinhalten, die die Ausbildung einer geschlossenen Lackschicht auf kontaminierten Bauteiloberflächen verhindern. Anders als bei Metallen und vielen Kunststoffen reicht die oberflächliche Reinigung nicht aus, um die LABS-Freiheit elastomerer Dichtungen zu gewährleisten.

Die steigenden Anforderungen an Dichtungselemente haben auch bei den Verfahren zu Veredelung zu einer stärkeren Differenzierung geführt.

So steht nahezu für jede Anwendung ein geeignetes Veredelungsverfahren zur Verfügung. Hier geben wir einen Überblick über Standardverfahren für die verbreiteten Zielsetzungen der Veränderung der Oberflächeneigenschaften von O-Ringen: Montageerleichterung, Steigerung des Automatisierungsgrades und Einsetzbarkeit für dynamische Anwendungen.

Eine reine Werkstoffoberfläche stellt die Basis für eine erfolgreiche Oberflächenbehandlung dar. Es gibt aber auch Fälle, in denen es gar nicht darum geht, die Oberfläche des O-Rings zu beschichten oder umzuwandeln. Das ist bei der Sicherstellung der LABS-Freiheit der Fall.

Damit die lackbenetzungsstörenden Substanzen restlos verschwinden, braucht es eine Tiefenreinigung.

Eine einfache Nassreinigung im Trommelverfahren zur Entfernung der oberflächlichen Fertigungsrückstände reicht hier nicht aus. Das Plasmareinigungsverfahren dringt bis in den Kern des Werkstoffes vor, ohne dessen physikalische Eigenschaften zu beeinflussen. Wichtig: Um die LABS-Freiheit nach der Reinigung aufrechtzuerhalten, sind spezielle Verpackungen erforderlich.

Die Gleiteigenschaften von O-Ringen lassen sich zwar auch dadurch verbessern, indem der Hersteller die Festschmierstoffe bereits der Werkstoffrezeptur beimischt.

Dann sind keine weiteren Bearbeitungsschritte des fertigen O-Rings notwendig, doch es wird nur ein sehr geringer Anteil des enthaltenen Schmierstoffes tribologisch wirksam. Für die Beschichtung der Oberfläche haben sich zur Montageerleichterung das Auftrommeln von Substanzen und für dynamische Einsätze die Gleitlackbeschichtung durchgesetzt.

Verbreitet ist das Auftrommeln von Silikon (Silikon-Beschichtung), Talkum (Talkumierung) und Molybdänsulfat (Molykotierung). Alle Stoffe haben ihre Nachteile: Während Silikon zum Verkleben der O-Ringe neigt, weisen Talkumierung und Molykotierung eine geringe Abriebfestigkeit auf, sodass es zur Verschmutzung von Anlagenteilen kommen kann.

Die Gleitlackbeschichtung mit PTFE oder Grafit hebt sich davon durch die trockene und saubere Oberfläche ab. Abhängig von den Erfordernissen können die Hersteller dauerhaft haltbare PTFE-Beschichtungen in vielen Farben, transparent und mit unterschiedlicher Mikrostruktur aufbringen.

Ummantelte oder massive O-Ringe aus FEP und PTFE stellen durch ihre flächendeckenden Werkstoffzulassungen und die hohe Zuverlässigkeit ein wichtiges Segment im Portfolio hochwertiger Dichtungselemente dar.

Erhebliche Freiheiten bei der Wahl der Abmessungen der O-Ringe erleichtern ihren Einsatz. Diese Vielfalt stellt eine Herausforderung dar: Kunden müssen sich auf die kurzfristige Verfügbarkeit von O-Ringen nach ihren Spezifikationen verlassen können.

Auf diese Anforderungen antwortet wir mit einem breiten Sortiment lagernder massiver und gefüllter FEP und PTFE O-Ringe, sowie kurzen Reaktionszeiten bei der kundenindividuellen Fertigung und Lieferung. Auch bei Fragen zur konstruktiven Auslegung und Erprobung, die es beim dynamischen Einsatz der O-Ringe besonders umfassend zu prüfen gilt, stehen wir als Experten unseren Kunden zur Seite.

„Ich bin überzeugt davon, dass wir unser Wissen mit der Welt teilen sollten. Ich hoffe, dass ich alle Ihre Fragen beantworten konnte. Sollten Sie noch Fragen haben, dann können Sie sich jederzeit gerne bei uns melden. Wir helfen Ihnen gerne weiter.“

Herr der O-Ringe

Autor der Dichtungsakademie

Die 10 wichtigsten Fragen zur korrekte Auslegung von O-Ring Datenblätter beantworten wir Ihnen in diesem kurzen Beitrag einfach und verständlich.

Die 10 wichtigsten Fragen zur korrekte Auslegung von O-Ring Nuten beantworten wir Ihnen in diesem kurzen Beitrag einfach und verständlich.

Die 10 wichtigsten Fragen zur korrekte Lagerung von O-Ringen beantworten wir Ihnen in diesem kurzen Beitrag einfach und verständlich.

Sie müssen den Inhalt von reCAPTCHA laden, um das Formular abzuschicken. Bitte beachten Sie, dass dabei Daten mit Drittanbietern ausgetauscht werden.

Mehr Informationen