O-RINGe MEssen | Auslegung Einfach erklärt

Alles was Sie über die O-Ring Montage wissen sollten

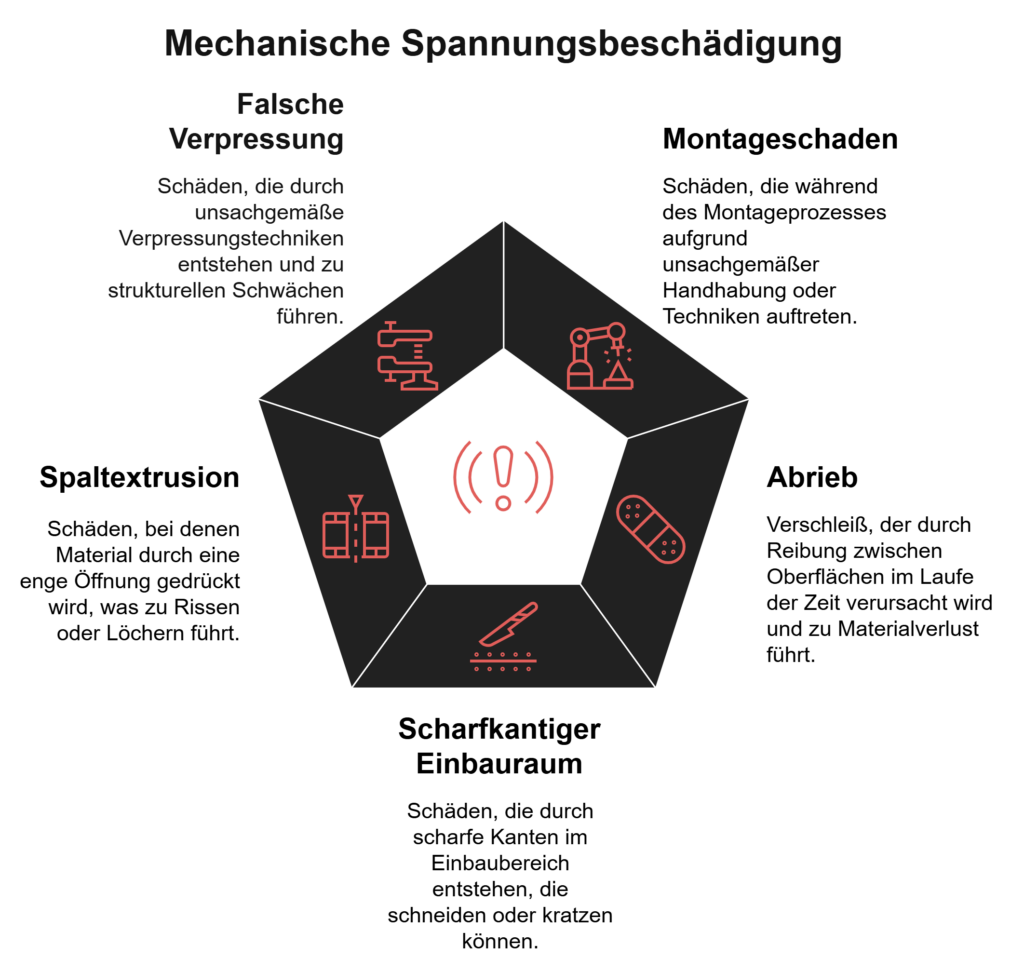

Mechanische Schäden stellen die bedeutendste Ausfallursache für O-Ringe dar.

Dabei können Konstrukteure während der Auslegung viel für eine hohe Haltbarkeit der Abdichtung tun. Jedoch lässt sich damit nur ein Teil des mechanischen Ausfallrisikos kontrollieren.

Was bleibt, ist die Montage als Unsicherheitsfaktor.

Nur wenn die erstmalige Montage des O-Rings genauso sorgfältig durchgeführt wie alle turnusmäßigen Austauschprozesse, kann die Abdichtung dauerhaft zuverlässig funktionieren. Und dabei gilt es einiges zu beachten.

O-RINGE SCHNELL UND EINFACH ANFRAGEN?

Nahezu jede Abmessung lieferbar

Angebot in Rekordzeit erhalten

Keine Mindestbestellmengen oder Mindestpositionswerte

Ein Ansprechpartner für alle Anliegen

#1 O-Ring Montage: Darauf kommt es an

Montagebedingte Beschädigungen sind eines von zahlreichen Schadensbildern, die zum vorzeitigen Ausfall eines O-Rings führen können.

Sie fallen in die Kategorie der Schäden durch mechanische Belastung:

- Montageschäden

- Abrieb

- Scharfkantiger Einbauraum

- Spaltextrusion

- Falsche Verpressung

Wird das Dichtungselement schon beim Einbau dauerhaft mechanisch beschädigt, kann das seine Haltbarkeit auf einen Bruchteil der erwarteten Lebensdauer herabsetzen – mit hohen Kosten und einem instabilen Betrieb als Folgen.

Daher muss das Montage- oder Instandhaltungspersonal bei der O-Ring Montage besonders sorgfältig vorgehen.

O-Ringe benötigen ein Mindestmaß an Verpressung zwischen den Dichtflächen, um die beiden Bereiche auch dann sicher voneinander abzutrennen, wenn wechselnde Betriebsbedingungen oder äußere Einflüsse die Dichtungsstelle verändern.

Dementsprechend muss der O-Ring bei seiner Montage verformt werden. Geschieht das auf unkontrollierte Weise, können erhebliche Beschädigungen entstehen.

- Verdrehen

O-Ringe weisen in vielen Einbausituationen eine Verpressung am Innendurchmesser auf. Daher kann es beispielsweise bei einer Kolbendichtung schwierig sein, den O-Ring in die Einbaunut einzubringen. Um die Reibung beim Montagevorgang zu vermindern, eignen sich Montagefette und -Öle. Dennoch kann die Reibung dafür sorgen, dass sich der O-Ring übermäßig verdreht. Dabei entstehen Risse, die den Werkstoffverbund schwächen. - Überdehnen

Bei der Montage eines O-Rings in eine Kolbendichtung dient die Dehnung der Verringerung der Reibung, bis der O-Ring in seine Endposition gleitet. Als zulässiges Maß für die montagebedingte Dehnung gelten allgemein 50 Prozent der angegebenen Reißdehnung. Bei wenig elastischen Werkstoffen kann der Grenzwert für eine unproblematische Dehnung jedoch deutlich geringer ausfallen. Wie beim Verdrehen kommt es auch beim Überdehnen zur Rissbildung am O-Ring. Entsprechende Montagehilfsmittel oder eine automatische Montage können die Beschädigungsgefahr deutlich reduzieren. - Quetschung

Nachdem der O-Ring in seiner Montageposition in einer Kolbendichtung sitzt, muss die Kolbenstange in den Zylinder eingeführt werden. Stimmt dabei die Positionierung der Werkstücke zueinander nicht exakt, können Quetschungen am O-Ring entstehen. Dabei drückt sich eine harte Werkstückkante in einen Teil der O-Rings. Damit ist das Sollmaß der Verpressung nicht mehr über den gesamten Umfang sichergestellt. Lose Partikel können außerdem zu mehr Reibung oder Kontaminationen führen. Als Hilfsmittel dienen Montagevorrichtungen, die die korrekte Ausrichtung der Werkstücke zueinander sicherstellen.

Montagebedingte Beschädigungen zeigen sich durch eine sehr kurze Betriebsdauer des O-Rings. Um dies zu vermeiden, müssen bei der Montage neben den allgemeinen Vorgaben auch die Besonderheiten verschiedener Abdichtungsarten Beachtung finden.

#2 O-Ring Montage und die verschiedenen Abdichtungsarten

Je nach Zugänglichkeit und Orientierung der Einbaunut sind bei der Montage unterschiedliche Vorgehensweisen erforderlich. Das Montagepersonal sollte für die jeweiligen Fehlerschwerpunkte sensibilisiert werden und geeignete Montagehilfsmittel einsetzen.

Flanschabdichtungen zeichnen sich durch eine sehr gute axiale Zugänglichkeit des Einbauraums aus.

Hier ist kaum eine Dehnung für den Einbau nötig. Dennoch ist bei der Montage Aufmerksamkeit gefragt. Bei der Flanschdichtung ist die Gefahr besonders groß, dass der Deckel beim Einbau anfänglich nicht korrekt sitzt und damit zu Quetschungen am O-Ring führt.

Kolbendichtung

Die Kolbendichtung besteht genau wie die Stangendichtung aus einem O-Ring mit radialer Einbaurichtung.

Bei der Kolbendichtung befindet sich die Einbaunut im Innenteil (Kolben). Der O-Ring muss gedehnt werden, um ihn die Nut einzubringen.

Eine Spreizhülse dient dazu, die notwendige Dehnung herbeizuführen, ohne dass es zu dauerhaften Schäden am O-Ring kommt. Außerdem ist eine ausreichend lange Führung vorzusehen, wenn der Kolben mit dem O-Ring in den Zylinder eingeführt wird.

So wird die korrekte Positionierung der beiden Werkstücke sichergestellt und Quetschungen am O-Ring ausgeschlossen.

Stangendichtung

Bei der Stangendichtung befindet sich der Einbauraum für den O-Ring im Außenteil (Zylinder). Das Montagepersonal muss den O-Ring verformen, um ihn in die Endposition zu bringen.

Für die Montage sollte der O-Ring in eine nierenähnliche Form zusammengedrückt werden. Ist der Einbauraum erreicht, schnappt der O-Ring ein. Bei ausreichend elastischen Dichtungen ist das manuelle Zusammendrücken der O-Ringe unproblematisch.

Weniger flexible O-Ringe sollten mit einem Montagehilfsmittel in die Nierenform gebracht werden. Diese stellen sicher, dass die O-Ringe lokal nicht zu stark verbogen werden.

#3 Optimale Montage bei den verschiedenen Nutformen

Bei der Gestaltung des Einbauraums können Konstrukteure auf unterschiedliche Nutformen zurückgreifen. Vom Standardfall – der Rechtecknut – weichen sie ab, wenn technische Gründe dies an einer spezifischen Stelle erfordern.

Nur besondere Fälle rechtfertigen den Einsatz aufwendiger und damit teurerer Nutformen.

Rechtsecksnut

Die Rechtecknut ist der vorherrschende Einbauraum für den Einsatz von Kolben-, Stangen- und Flanschdichtungen.

Als Grundvoraussetzung für die Montage müssen alle Nutkanten mit ausreichenden Radien versehen sein. Dazu zählen auch saubere Oberflächen und ausreichende Einführschrägen.

Bei druckbeaufschlagten Anwendungen kommt dazu eine Besonderheit: Der O-Ring muss an der druckabgewandten Flanke der Nut anliegen, um ein Wandern zu vermeiden.

Trapeznut

Die Trapeznut (auch Schwalbenschwanznut) ist so ausgeformt, dass die Nut den O-Ring in einer definierten Position hält.

Das erleichtert den Montageprozess, aber auch die Instandhaltung. Auch während des Betriebs kann das nützlich sein, etwa wenn Maschinen oder Werkzeuge sich an der Dichtungsstelle regelmäßig öffnen und schließen.

Die Nutoberkante muss mit einem ausreichend großen Radius versehen werden, damit der O-Ring bei der Montage nicht beschädigt wird. Ebenso verhält es sich mit der halben Trapeznut, bei der nur eine Flanke der Nut den O-Ring hält.

Dreiecksnut

Eine Dreiecksnut ist eine Alternative für die Ausführung von Flanschabdichtungen. In diesem Fall liegt der O-Ring im verpressten Zustand an drei Kontaktflächen an. Die Dichtfunktion ist stark von der präzisen Ausführung der Nut abhängig.

Hier ist bei der Montage besonders darauf zu achten, dass der O-Ring sauber anliegt und nicht vom Deckel gequetscht wird.

#4 Werkstoffeigenschaften bei der Auslegung beachten

Bei der Montage sind es nicht nur die Art der Abdichtung und die Nutform, die die korrekte Vorgehensweise vorgeben.

Auch die besonderen Eigenschaften des jeweiligen Dichtungswerkstoffes müssen Beachtung finden. Während die meisten O-Ring Werkstoffe elastisch sind, gibt es auch Materialien, die nur sehr eingeschränkt reversibel verformbar sind.

Das trifft vor allem auf O-Ringe aus PTFE zu. Dehnen, Stauchen oder Knicken sind unbedingt zu vermeiden. Etwas weniger kritisch als die starren PTFE O-Ringe sind FEP O-Ringe. Dennoch erfordert ihre Montage besondere Vorsicht.

Sie bestehen aus einem Gummikern, der mit Kunststoff ummantelt ist. Wird der schützende Mantel bei der Montage überdehnt, kommt es zu Rissen. In der Folge ist der anfälligere Kern dem Medienangriff ausgesetzt.

#5 Werkstoffeigenschaften bei der Auslegung beachten

Schmiermittel sind ein zentrales Hilfsmittel für die Montageerleichterung.

Sie vermindern die Reibung und können den Einbau der O-Ringe damit effizienter und sicherer gestalten. Darüber hinaus verlängern sie die Lebensdauer, indem sie die Reibung bei dynamischen Anwendungen dauerhaft absenken.

Bei der Auswahl des Schmiermittels sollte vor allem die Medienverträglichkeit den Ausschlag geben. VMQ O-Ringe bestehen beispielsweise aus Silikon und werden von silikonbasierten Schmiermitteln angegriffen.

Dagegen profitieren NBR O-Ringe von einem Schmierstoff auf Silikonbasis durch einen verbesserten Schutz gegen Witterungseinflüsse. Eine Alternative zu Silikon sind Schmiermittel auf der Basis von Mineralöl.

Die Paarung mit dem nicht mineralölbeständigen Dichtungswerkstoff EPDM ist jedoch unbedingt zu vermeiden.

#6 Fazit zur O-Ring Montage

Der Montage kommt eine Schlüsselrolle bei der Vermeidung vorzeitiger Schäden am O-Ring zu.

Der Montagevorgang dient einerseits dazu, die Vorbereitung des Einbauraums zu kontrollieren. So darf die Montage nur erfolgen, wenn die Bearbeitung der Nut den Vorgaben entspricht.

Andererseits sollte die Montage selbst unter Verwendung geeigneter Hilfsmittel und mit großer Sorgfalt erfolgen, damit zufriedenstellende Lebensdauern erreicht werden.

„Ich bin überzeugt davon, dass wir unser Wissen mit der Welt teilen sollten. Ich hoffe, dass ich alle Ihre Fragen beantworten konnte. Sollten Sie noch Fragen haben, dann können Sie sich jederzeit gerne bei uns melden. Wir helfen Ihnen gerne weiter.“

Herr der O-Ringe

Autor der Dichtungsakademie