10 Fragen: O-Ring Datenblätter

Die 10 wichtigsten Fragen zur korrekte Auslegung von O-Ring Datenblätter beantworten wir Ihnen in diesem kurzen Beitrag einfach und verständlich.

Die Härte ist unbestreitbar ein wichtiger Kennwert für die Beschaffenheit von O-Ringen. Sie sagt vor allem aus, wie gut sich das Material unter Druck an Unebenheiten in den Dichtflächen anpasst. Weniger harte O-Ringe können das besser, sind aber bei hohem Druck auch anfälliger für die Spaltextrusion. Die richtige Auswahl der Härte ist entscheidend für die Zuverlässigkeit der Dichtung.

Daneben dient die Prüfung der Härte der Identifikation und Qualitätsprüfung von Elastomer Rezepturen und Fertigteilen. Dazu liefert die Härte aber nur einen Teil der notwendigen Informationen. Der Kennwert ist zwar wichtig, für sich allein genommen jedoch begrenzt aussagefähig. In diesem Beitrag fassen wir alles Wissenswerte über die Härte von O-Ringen zusammen.

Nach allgemeiner Definition sagt die Härte eines Stoffes aus, welchen Widerstand er dem Eindringen eines härteren Körpers entgegensetzt. Bis zu einem gewissen Grad erzeugt der härtere Körper eine elastische Verformung des weicheren.

Dann kehrt das Objekt nach seiner Entlastung wieder zu seiner ursprünglichen Form zurück. Ist die Verformung plastisch, behält der Körper einen Teil der Deformation auch bei, wenn der Druck nicht mehr wirkt. Die Härte ist eine von vielen wichtigen Angaben, die sich in den technischen Datenblättern von O-Ringen finden:

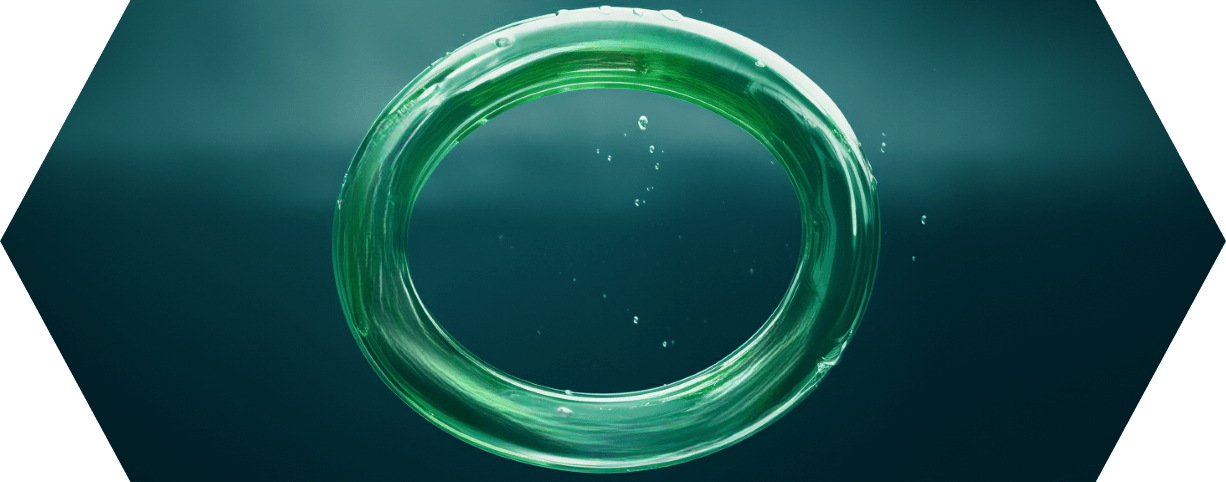

Beim Einsatz von O Ringen als Dichtungselement ist deren elastische Verformung gewünscht. Dazu üben die abzudichtenden Elemente einen Druck auf den O-Ring aus. Dieser passt sich dadurch den Konturen an und dichtet den Spalt zwischen Dichtfläche und Einbaunut ab.

Im Querschnitt ist der O-Ring dann nicht mehr kreisrund, sondern elliptisch. Diese Verformung heißt auch Verpressung.

Je weicher ein Elastomer ist, desto weniger Druck ist notwendig, um die Verformung zu erzielen. Der O-Ring gleicht dann unter geringer Belastung selbst größere Oberflächenfehler der Dichtflächen aus. Diese stammen aus der Bearbeitung der Bauteile. So weisen Gussteile beispielsweise Grate entlang der Entformungsebene auf.

Die Qualität der Nachbearbeitung entscheidet darüber, wie viel von diesen fertigungsbedingten Spuren beim Einbau des O-Rings noch vorhanden ist. O-Ringe mit höherer Härte benötigen mehr Druck, um die notwendige Verpressung herzustellen. Für Anwendungen mit niedrigem Druck sind O-Ringe mit geringer Härte also besser geeignet.

Dazu kommt aber noch ein weiterer Faktor: Auch das abzudichtende Medium kann Druck auf den O-Ring ausüben. Das ist erst einmal gut für die Dichtwirkung, denn es erhöht die Verpressung. Wird der Druck allerdings zu groß, ergibt sich ein kontraproduktiver Effekt.

Der O-Ring bewegt sich zu der Seite der Nut, die vom Druck abgewandt ist. Dann kann es passieren, dass der O-Ring sich in den Dichtspalt hineinbewegt. Diese sogenannte Spaltextrusion kann für bleibende Beschädigungen sorgen, sodass die Dichtwirkung des O-Rings verloren geht.

Dem Konstrukteur bieten sich bei Medien mit hohem Druck zwei Maßnahmen an: Er kann die Einbausituation optimieren, damit der Dichtspalt möglichst klein wird. Auch die Wahl eines O-Rings mit höherer Härte hilft bei diesem Problem. Bei dynamischen Dichtungen spielen zusätzlich Reibung und Verschleiß des O-Rings eine wichtige Rolle. Sie hängen ebenfalls mit der Härte des O-Rings zusammen.

Die Härte des O-Rings muss also immer auf die individuellen Einsatzbedingungen abgestimmt sein.

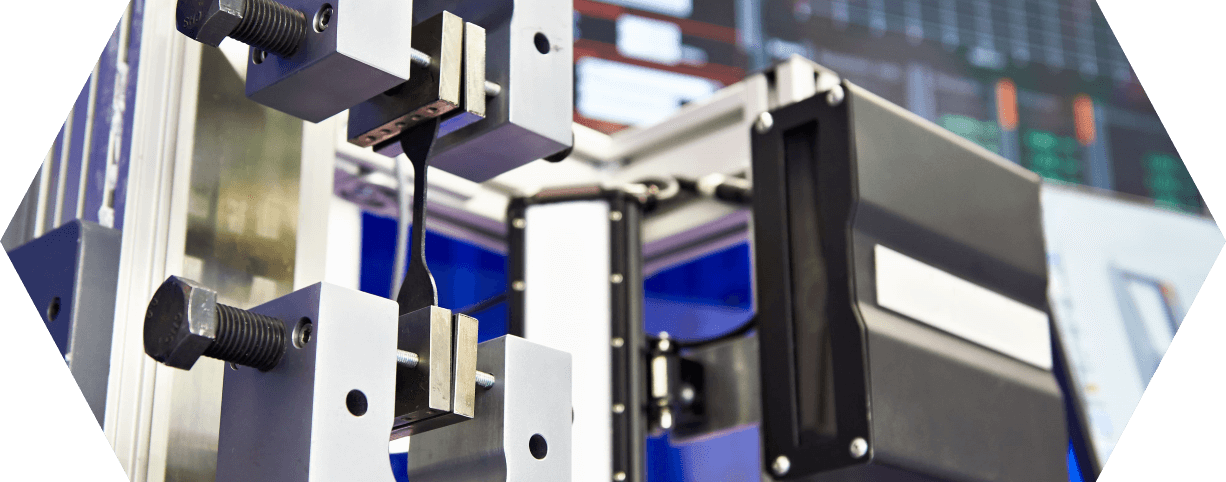

Das Prinzip hinter den Prüfverfahren für die Härte ist einfach: Ein Prüfkörper übt Druck auf das untersuchte Material aus. Gemessen wird, wie tief der härtere Körper in den weicheren eindringt.

Dabei müssen unter anderem die Form des Prüfkörpers, Druckkraft und Messzeit dem genormten Verfahren entsprechen. Genau hierin unterscheiden sich die verbreiteten Prüfverfahren Shore und IRHD (International Rubber Hardness Degree). Das wirkt sich auch auf die Anwendung der Verfahren in der Praxis aus.

Die Vorgaben für die Messung nach Shore ergibt sich aus DIN ISO 7619. Der Prüfingenieur testet mit diesem Verfahren in der Regel nicht die Härte am Fertigteil.

Stattdessen kommt eine Normprobe mit definierten Abmessungen zum Einsatz. Dieser Messwert findet sich später im Datenblatt des O-Rings wieder. Zu unterscheiden sind mit Shore A und D zwei verschiedene Varianten. Für O-Ring-Werkstoffe ist vor allem die Prüfung nach Shore A anwendbar.

Für die Prüfung an Vulkanisaten, wie O-Ringe es sind, sieht die Norm eine Probendicke von mindestens 6 Millimetern vor. Der kegelförmige Prüfkörper wirkt unter Federkraft 3 Sekunden lang auf die Probe ein. Daneben hat die Temperatur einen Einfluss auf das Materialverhalten.

Deswegen gilt eine Solltemperatur von 23 Grad, von der nicht mehr als 2 Grad nach oben oder unten abgewichen werden sollte.

Bei der Auswertung wandelt der Prüfer das Messergebnis für die Eindringtiefe um. Dabei entspricht eine Tiefe von 2,5 Millimetern einer Härte von 0 Shore A. Hinterlässt der Probenkörper gar keinen Abdruck, dann beträgt die Härte 100 Shore A. Sehr harte Werkstoffe erreichen 90 Punkte. Es lässt sich auch die Shore-Härte von Fertigteilen erfassen. Das gilt zumindest, wenn die Schnurstärke des O-Rings über 3 Millimeter beträgt.

Bei der Härteprüfung nach Shore D für zähere Elastomere ändern sich mit Druck und Abmessungen des Prüfkörpers zentrale Parameter. Deshalb besteht kein linearer Zusammenhang zwischen den Messwerten für die beiden Shore-Härten. Eine Umrechnung ist aber möglich.

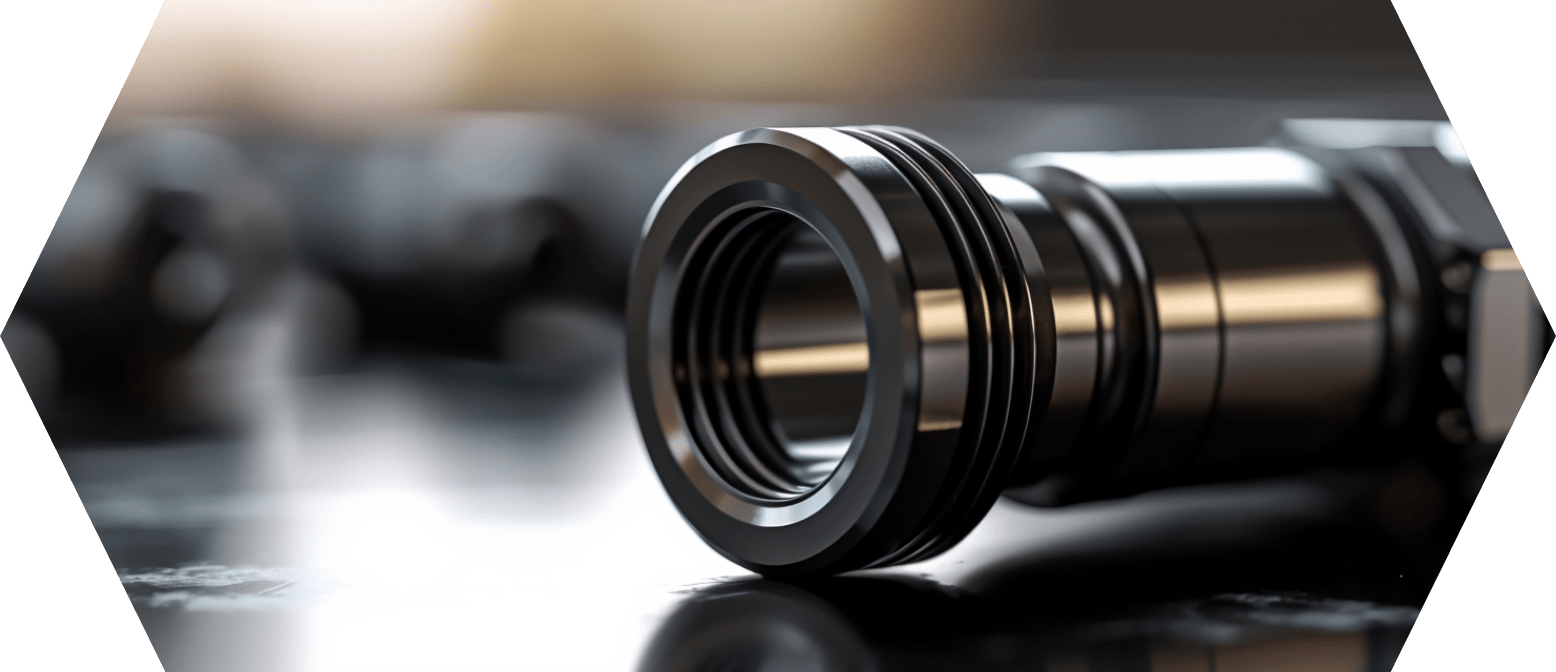

Die Härteprüfung nach IRHD-M liefert die Härte ebenfalls in Skalenwerten von 0 bis 100. Das Verfahren dient vor allem zur Bestimmung der Härte vorn Fertigteilen.

Doch für Schnurstärken unter 1,6 Millimeter ist auch die Messung nach IRHD nicht geeignet. Abweichend von der Ermittlung der Shorehärte dringt hier ein deutlich kleinerer kugelförmiger Prüfkörper in den O-Ring ein. Der höchste Punkt im Querschnitt des O-Rings sollte den Ansatzpunkt darstellen. Nachdem der Prüfkörper für 30 Sekunden auf den O-Ring eingewirkt hat, kann der Durchführende die Härte ablesen.

Wichtig ist: Die an Normproben und Fertigteilen ermittelten Härten eines identischen Elastomers werden nahezu immer voneinander abweichen. Zudem lassen sich die Messergebnisse nach Shore A und IRHD-M nicht ineinander umrechnen. Das gilt, obwohl die Ergebnisse im mittleren Härtebereich relativ nah beieinander liegen können.

Verantwortlich dafür sind die unterschiedlichen Messverfahren, aber auch die formbedingten Abweichungen der Eigenschaften. Geometrisch haben die Normprobe eines Werkstoffs und der O-Ring als Fertigteil kaum Gemeinsamkeiten.

So beeinflussen eine unterschiedliche Materialstärke und die gekrümmte Oberfläche die Messung. Mit sinkendem O-Ring-Querschnitt nimmt die Präzision der Verfahren stark ab. Genauso entscheidend ist, wo am Fertigteil der Prüfer den Probekörper ansetzt. Die vielen Fehlermöglichkeiten stellen ein großes Problem bei der Härteprüfung dar. Die Ergebnisse sind allgemein deutlich weniger zuverlässig als die anderen Messverfahren.

Daher ist eine Toleranz von 5 Härtepunkten Shore A oder IRHD nach oben und unten üblich. Diese halten hochwertige Fertigteile gegenüber der Angabe im Datenblatt ein.

Die verbreitete Annahme, dass ein harter O-Ring grundsätzlich besser ist als ein weicherer, ist ein Irrtum. Vielmehr geht es in der Praxis darum, einen O-Ring einzusetzen, der genau so hart oder weich ist, wie es der Anwendungsfall erfordert.

Dabei muss der Ingenieur dem komplexen Zusammenwirken zwischen den Abmessungen des Dichtspalts, den Eigenschaften des ORings und der Druckbelastung Rechnung tragen.

Unstrittig ist dabei aber: Die Härte des O-Rings im Lieferzustand sollte möglichst genau dem bei der Bestellung spezifizierten Sollwert entsprechend.

So ist sichergestellt, dass der O-Ring seine Dichtaufgabe zuverlässig erfüllen kann. Sehr gute Anbieter von O-Ringen heben sich von durchschnittlichen dadurch ab, dass sie umfassende Maßnahmen zur Überwachung der Serienqualität betreiben. So gewährleisten sie, dass ihre Erzeugnisse den Erfordernissen anspruchsvoller Anwendungen entsprechen.

Neben der Härte behalten sie dabei auch weitere Materialeigenschaften wie Gewicht und Zugfestigkeit im Auge. Dazu kommen das Verhalten des O-Rings bei hohen und tiefen Temperaturen sowie die Wechselwirkungen mit Testmedien. Nur in der Gesamtheit liefern diese Prüfungen ein umfassendes Bild von den O-Ringen.

„Ich bin überzeugt davon, dass wir unser Wissen mit der Welt teilen sollten. Ich hoffe, dass ich alle Ihre Fragen beantworten konnte. Sollten Sie noch Fragen haben, dann können Sie sich jederzeit gerne bei uns melden. Wir helfen Ihnen gerne weiter.“

Herr der O-Ringe

Autor der Dichtungsakademie

Die 10 wichtigsten Fragen zur korrekte Auslegung von O-Ring Datenblätter beantworten wir Ihnen in diesem kurzen Beitrag einfach und verständlich.

Die 10 wichtigsten Fragen zur korrekte Auslegung von O-Ring Nuten beantworten wir Ihnen in diesem kurzen Beitrag einfach und verständlich.

Die 10 wichtigsten Fragen zur korrekte Lagerung von O-Ringen beantworten wir Ihnen in diesem kurzen Beitrag einfach und verständlich.

Sie sehen gerade einen Platzhalterinhalt von YouTube. Um auf den eigentlichen Inhalt zuzugreifen, klicken Sie auf die Schaltfläche unten. Bitte beachten Sie, dass dabei Daten an Drittanbieter weitergegeben werden.

Mehr InformationenSie müssen den Inhalt von reCAPTCHA laden, um das Formular abzuschicken. Bitte beachten Sie, dass dabei Daten mit Drittanbietern ausgetauscht werden.

Mehr Informationen